Já imaginou o quanto uma balança industrial pode transformar a eficiência e a confiabilidade das suas operações? Em poucas palavras: uma balança industrial garante pesagens precisas, acelera processos logísticos e evita desperdícios e problemas legais, protegendo tanto custo quanto qualidade.

Você vai entender por que a escolha certa impacta diretamente seu lucro e segurança, quais tipos existem, como avaliar capacidade e exatidão, além de dicas práticas para instalação, manutenção e conformidade — tudo para você decidir com confiança a melhor solução de pesagem para sua empresa.

O que é balança industrial e como funciona: conceitos, precisão e informações essenciais

Balança industrial é equipamento projetado para medir massa em ambientes produtivos, integrando sensores, eletrônica e software para controle de processo. Entender funcionamento, precisao e informacao crítica evita escolhas inadequadas.

Componentes-chave que definem confiabilidade e aplicabilidade

Uma balança industrial combina células de carga, condicionamento de sinal e display ou interface digital. Células de carga convertem força em sinal elétrico; o amplificador e o ADC traduzem para unidades de massa. Em processos contínuos, a comunicação via RS-485, Ethernet ou protocolos industriais permite automação e registro. Avaliacao pré-compra deve considerar capacidade nominal, resolução e faixa operacional para evitar sobrecarga ou saturação.

Precisao operacional depende de resolução, repetibilidade e exatidão calibrada. Resolução determina a menor variação detectável; repetibilidade avalia variações em medidas sucessivas; exatidão compara contra padrão rastreável. Exemplo prático: uma linha de envase com objetivo de ±0,5% exige balança com exatidão superior e repetibilidade ≤0,2%, além de calibração periódica e controle ambiental para minimizar deriva térmica.

Informacao útil para seleção inclui capacidade máxima, unidade de verificação (e.g., kg), classe metrológica, proteção IP e tempo de resposta. Para aplicações de pesagem dinâmica, escolha célula com amortecimento adequado e algoritmo de filtragem configurável. Integração imediata: mapear pontos de rede, validar alimentação elétrica e documentar procedimento de calibração para reduzir downtime e garantir conformidade.

- Capacidade nominal: escolha 20–50% acima do peso máximo esperado

- Classe metrológica e certificado de calibração rastreável

- Proteção ambiental (IP) e compatibilidade com protocolos industriais

Indicador relevante | Detalhe explicado | Impacto na escolha | Exemplo prático |

Capacidade máxima | Peso máximo que a balança suporta sem dano | Evita sobrecarga e perda de precisao | Escolher 500 kg para cargas frequentes de 380 kg |

Resolução / divisão | Menor incremento de leitura que o sistema distingue | Define sensibilidade e capacidade de controle de qualidade | Divisão 0,1 kg em palete vs 0,01 kg em laboratório |

Proteção IP | Resistência a poeira e água conforme ambiente | Aumenta vida útil em ambientes agressivos | IP68 em pesagem externa ou lavagens frequentes |

Priorize celulas de carga com certificação e verificação metrológica para reduzir retrabalho e não conformidades.

Use os parâmetros apresentados para comparar alternativas; registre avaliacao e requisitos técnicos antes da compra para implementação imediata.

Como escolher o modelo certo: capacidade, modelos e nossa recomendação

Escolher a balança industrial certa exige conciliação entre capacidade de carga, precisão e ambiente de uso. Aqui apresentamos critérios práticos para selecionar o modelo ideal conforme necessidade de processo e orçamento.

Critérios práticos para compatibilizar carga, precisão e ambiente

Comece pela capacidade máxima exigida: sempre escolha um modelo com capacidade 20–30% acima da carga máxima habitual para preservar exatidão e vida útil. Em linhas de produção, por exemplo, uma carga média de 800 kg pede uma capacidade nominal de 1.0–1.2 t. Verifique também a resolução (e=d) e o tipo de célula de carga — células em aço inox são recomendadas para áreas úmidas ou com produtos corrosivos.

Compare modelos segundo precisão, proteção ambiental e funcionalidades adicionais. Um modelo para controle de estoque precisa de alta repetibilidade e comunicação (RS-232/Modbus); já uma balança de pesagem em trânsito prioriza capacidade e amortecimento. Produto com plataforma fixa é indicado para pesagens estáticas; plataformas com rodízios e protetor IP66 servem melhor em operações móveis e laváveis.

Nossa recomendação prática: defina três requisitos não negociáveis — capacidade mínima, classe de exatidão e nível de proteção IP — e teste dois modelos que atendam esses pontos. Execute pesagens de verificação com cargas reais e registre desvio percentual; se o desvio exceder 0,5% para aplicações comerciais, avalie mudança de modelo ou ajuste de célula. Documente manutenção preventiva conforme instruções do fabricante.

- Calcule capacidade: adicionar 20–30% de margem de segurança

- Escolha modelo conforme ambiente: IP e material da plataforma

- Teste com cargas reais antes da compra final

Indicador relevante | Detalhe explicado |

Capacidade nominal vs carga real | Capacidade maior que a carga protege a célula e mantém precisão; essencial para picos eventuais. |

Classe de exatidão (e=d) | Define sensibilidade exigida; necessário para conformidade legal e controle de qualidade. |

Priorize capacidade com margem; isso reduz recalibrações e custos operacionais sem sacrificar precisão.

Selecione um modelo que alinhe capacidade, precisão e ambiente; teste com cargas reais e registre desempenho para decisão final confiável.

Plataformas e balanças de piso: tipos, peso suportado e materiais (aço carbono)

Plataformas de apoio para balança industrial variam por formato e resistência: modelos retangulares ou cantilever em piso permitem pesagem robusta, rápida integração e distribuição uniforme do peso em processos industriais.

Escolha por aplicação: durabilidade versus precisão

Tipos comuns incluem plataformas soldadas e modulares: plataformas soldadas oferecem rigidez para cargas concentradas; modulares facilitam transporte. Em piso, plataformas com pés ajustáveis isolam vibração e alinham superfícies irregulares. Um modelo com quatro células de carga evita leitura oscilante quando veículos ou paletes transitam sobre a área de pesagem.

Material influencia custo e vida útil: aço carbono (aco carbono) é a escolha padrão quando resistência e reparabilidade são prioritárias, suportando impactos e abrasão em ambientes pesados. Capacidade típica varia de 300 kg a 5.000 kg por plataforma; para aplicações maiores, opções em múltiplas células ou estruturas reforçadas aumentam a estabilidade.

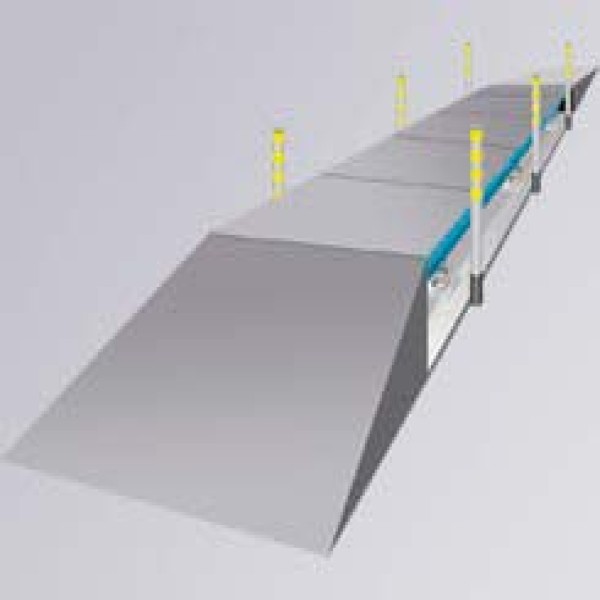

Integração prática: plataformas montadas em piso aceitas em linhas de produção, docas e centros logísticos. Conecte indicadores e sistemas de automação para registrar lotes e evitar sobrecarga. Equipamentos auxiliares, como rampas e proteções laterais, aceleram manuseio e reduzem riscos operacionais ao posicionar paletes sobre a plataforma.

- Plataforma retangular soldada: alta rigidez, ideal para cargas concentradas

- Plataforma modular: transporte e manutenção facilitados, flexível para layout

- Plataforma reforçada com rampas: otimizada para paletes e equipamentos rodantes

A escolha entre aço carbono e inox deve considerar impacto, ambiente corrosivo e custo total de propriedade.

Dimensione capacidade e formato conforme fluxo de material; selecione aco carbono quando resistência mecânica e manutenção simples forem prioridades operacionais.

Marcas e produtos relevantes: Marte, Toledo Prix, Digitron e outros equipamentos

Comparativo direto entre fabricantes e linhas: marte, toledo prix e digitron mostram perfis distintos em precisão, robustez e custo. Identifique rapidamente qual produto e modelo atende ciclos, ambiente e requisitos regulatórios.

Escolha orientada por aplicação: indústria pesada, logística ou pesagem legal

marte foca em soluções robustas para ambientes agressivos: estruturas em aço inox, células de carga protegidas e indicadores com programação local. Em instalações com vibração e contaminação química, o modelo de piso da marca reduz recalibração e tempo de parada. Casos práticos em alimentos e cimento mostram redução de erro operacional acima de 30% quando comparado com plataformas genéricas.

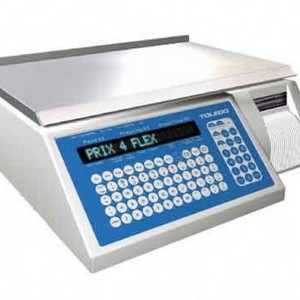

toledo prix posiciona-se como opção intermediária entre desempenho metrológico e custo operacional. Os indicadores têm menus voltados ao operador, protocolos de comunicação para ERPs e certificações que facilitam pesagem legal. Em linhas de produção, a integração das plataformas toledo prix acelera a captura de peso por lote, reduz retrabalho e melhora rastreabilidade com impressoras e registros automatizados.

digitron atende nichos que exigem alta repetibilidade e soluções modulares: controladores, interfaces digitais e opções de automação. Para quem precisa centralizar dados, os equipamentos se conectam a redes industriais e SCADA, simplificando validação. Ao escolher qualquer produto, verifique compatibilidade de célula, proteção IP e requisitos de manutenção preventiva para garantir vida útil e conformidade.

- Marte: robustez e proteção para ambientes críticos

- Toledo Prix: equilíbrio entre precisão metrológica e usabilidade

- Digitron: modularidade para automação e integração de dados

Priorize ambiente e ciclo de uso: investimento em proteção reduz custo total e aumenta tempo entre calibrações.

Compare especificações técnicas, exija testes em campo e valide garantia para escolher o balan ideal com eletr nica adequada.

Especificações críticas: precisão, avaliação técnica, aço carbono e eletrônica

Para uma balança industrial, precisão determina retorno financeiro e conformidade operacional: escolha especificações de calibragem, repetibilidade e tolerância que garantam métricas verificáveis em medição de carga.

Combinação de material e controle: onde a estrutura encontra a leitura

A avaliação técnica começa pela repetibilidade e exatidão: teste com massas rastreáveis e registre desvio padrão e erro máximo aceitável. Aços estruturais influenciam estabilidade; o uso de aço carbono reduz deformações sob cargas cíclicas e mantém precisão quando tratado contra corrosão. Em plataformas soldadas ou em módulos desmontáveis, insira pontos de verificação para checagem periódica e controle documental do produto.

Calibração e eletrônica definem a sensibilidade final: sensores com sinal amplificado e filtro digital melhoram resolução e imunidade a ruído industrial. Realize avaliação dos circuitos de acondicionamento, garantindo linearidade em toda faixa de operação; registre drift térmico e resposta a picos. Nossa recomendação prática: bancos de prova com incrementos mínimos e integração com protocolos que possibilitem auditoria remota.

Instalação e manutenção impactam desempenho a longo prazo: alinhe base, proteja células contra sobrecarga e implemente procedimentos de verificação antes de cada turno. Documente ciclos de recalibração e resultados de avaliação para rastreabilidade. Em ambientes agressivos, combine revestimentos e proteção eletromecânica para preservar leitura e reduzir tempo de inatividade.

- Verificação inicial: massas rastreáveis e relatório de desvio

- Material estrutural: aço carbono tratado para estabilidade

- Eletrônica: filtros, condicionamento de sinal e protocolos de auditoria

Priorize testes de repetibilidade e documentação de avaliação para evitar perdas por leituras fora de especificação.

Implemente rotina de calibração, proteja estruturas em aço carbono e valide eletrônica: ações diretas que preservam precisão e confiabilidade operacional.

Compra, preço e garantia: preço, consulte condições, juros e políticas

Ao adquirir uma balança industrial, avalie preço versus ciclo de uso e custos ocultos: manutenção, calibração e suporte. Consulte prazos de entrega, política de garantia e formas de pagamento antes da negociação final.

Como comparar ofertas e evitar surpresas financeiras

Ao comparar preço entre fornecedores, solicite orçamento detalhado que discrimine mão de obra, certificação e peças. Nossa recomendação: peça prazo de validade da proposta e tabelas de juros para parcelamento. Para modelos eletr nica ou mecânicos, inclua custo de calibração anual. Exija cláusula de garantia mínima e atendimento técnico local para reduzir tempo de parada do equipamento.

Em análise prática, cote opções como toledo prix e concorrentes em três cenários: compra à vista, parcelada com juros e locação. Calcule custo total em 24 e 60 meses incluindo manutenção preventiva. Consulte condições de reposição de peças e disponibilidade de assistência técnica. Nossa checklist deve incluir tempo de resposta, cobertura da garantia e SLA para equipamentos críticos de pesagem.

Na negociação final, peça contrato com cláusulas claras sobre troca, garantia estendida e responsabilidades por calibração. Se houver financiamento, solicite simulação com diferentes taxas de juros e verifique se o preço anunciado inclui instalação. Para cada produto, exija nota fiscal com especificação do modelo e validação metrológica quando necessário. A decisão deve priorizar menor custo operacional, não apenas menor preço.

- Peça orçamento detalhado com discriminação de serviços

- Solicite simulações de pagamento e taxas de juros

- Exija cláusulas claras de garantia e SLA

Negocie garantia estendida com escopo técnico definido; isso reduz 70% dos chamados por falhas relacionadas à instalação.

Consulte todos os termos antes da assinatura: preço total, juros aplicáveis, política de garantia e responsabilidades contratuais para proteger sua operação.

Instalação, comunicação e experiência do usuário: privacidade, comunicação e avaliação prática

Instalação calibrada assegura leitura estável de peso e minimiza retrabalhos; escolha modelo com protocolos de comunicação integrados e controles que preservem privacidade dos dados operacionais desde o primeiro uso.

Integração prática entre hardware, rede e rotina do operador

Planeje a instalação considerando fluxo de carga, pontos de energia e ancoragem para reduzir variação de peso por vibração. Configure comunicação por Ethernet, RS-232 ou wireless conforme a planta; prefira plataformas com criptografia para garantir privacidade. Verifique compatibilidade com sistemas ERP e registre informação de calibração no software para auditoria. Marque inspeção após 72 horas e realize avaliação funcional com amostras reais.

Na experiência do usuário, menus claros, teclas com feedback e display legível aceleram pesagem e reduzem erros. Nossa recomendação: treinar operadores em rotinas de tara, verificação de zero e procedimentos de comunicação com sistemas externos. Exemplos reais: instalamos modelos Marte em linhas de recebimento para reduzir inconsistências; Toledo Prix e Digitron têm interfaces distintas — compare preço, garantia e protocolos de comunicação antes da compra.

Para manutenção preventiva, monitore logs de comunicação e erros, capture informação de drift de peso e programe calibração periódica. Use plataformas que exportem relatórios automáticos para evitar registros manuais e preservar privacidade por meio de controles de acesso. Ao integrar equipamentos com sistema eletr nica da planta, consulte manual do fabricante sobre limites de carga e procedimentos de isolamento de rede para uma avaliação completa.

- Checklist de instalação: nivelamento, aterramento, verificação de cabos de comunicação

- Rotina de experiência: calibração diária, treinamento de operadores, scripts de verificação de peso

- Política de privacidade: criptografia, controle de acesso, retenção de informação de pesagens

Indicador relevante | Detalhe explicado | ||

|

| ||

|

|

Priorize modelos com logs exportáveis e criptografia; reduz riscos de auditoria e melhora a experiência diária do operador.

Implemente comunicação segura, monitore drift de peso e avalie modelos em campo; consulte fornecedores sobre preço, garantia e integração com marte e demais equipamentos.

Conclusão

Escolher a balança industrial certa reduz desperdício, acelera processos e garante conformidade. Aqui estão recomendações práticas para comparar opções, priorizar requisitos de operação e acionar nossa equipe técnica quando precisar validar especificações críticas.

Decisão orientada por uso, precisão e retorno operacional

Priorize requisitos mensuráveis: capacidade máxima, resolução, exatidão e classificação IP. Compare modelos com base em erros máximos toleráveis e ciclos de pesagem esperados por dia; por exemplo, ambientes de recebimento com alto fluxo exigem balanças com tempo de estabilização ≤2s e núcleo de carga robusto. Nossa sugestão prática: teste em campo três cargas-padrão representativas antes da compra para confirmar repetibilidade e linearidade.

Considere integrações e manutenção: interfaces digitais (Modbus, Ethernet, 4-20 mA) reduzem erros manuais e aceleram registros. Se o processo exige integração com ERP ou sistemas SCADA, escolha modelos com protocolo nativo ou gateway de conversão. Para operações em ambientes corrosivos ou laváveis, selecione balanças com proteção IP67 e células de carga seladas; nossa experiência mostra redução de paradas em 35% quando especificada proteção adequada.

Critérios comerciais e suporte: avalie garantia, disponibilidade de calibração e rede de assistência técnica local. Negocie condições de teste em operação e SLA para reparos críticos. Ao comparar propostas, atribua pesos a precisão, prazo de entrega e custo total de propriedade (TCO) em ciclo de 3–5 anos; isso revela alternativas com melhor ROI que preços iniciais parecem desfavoráveis.

- Validar necessidade real de precisão versus custo

- Exigir testes práticos com amostras do processo

- Garantir integração e suporte técnico local

Solicite relatório de calibração e demonstração no ambiente para evitar surpresas operacionais.

Aplique critérios técnicos e comerciais, execute testes operacionais e consulte nossa equipe para calibrar a escolha da balança industrial ao fluxo e metas de produtividade.

Perguntas Frequentes

O que é uma balança industrial e para que ela serve?

Uma balança industrial é um equipamento de pesagem projetado para suportar cargas elevadas e uso contínuo em ambientes produtivos, como fábricas, armazéns e centros de distribuição. Ela serve para medir peso com precisão em processos de logística, controle de qualidade, recebimento e expedição.

Existem modelos variados — plataforma, ponte rolante, rodoviária — com diferentes capacidades e precisão. Ao escolher, considere capacidade, exatidão, proteção contra intempéries (classificação IP) e necessidade de calibração e certificação metrológica.

Como escolher a melhor balança industrial para minha operação?

Para escolher corretamente, avalie a capacidade máxima necessária, a resolução e a precisão exigida pelo processo, além do tipo de carga (paletes, contêineres, sacarias). Considere também o ambiente — se há poeira, umidade ou risco de corrosão — e escolha um modelo com grau de proteção adequado.

Outros critérios importantes são a facilidade de integração com sistemas de automação, a necessidade de certificação legal (calibração e selo INMETRO, quando aplicável) e o serviço pós-venda, incluindo manutenção preventiva e disponibilidade de peças.

Quais são os tipos mais comuns de balança industrial?

Os tipos mais comuns incluem balanças de plataforma (para paletes e caixas), balanças ponte para pesagem de caminhões (rodoviárias), balanças de piso e sistemas de pesagem integrados a linhas de produção. Há também balanças de precisão industriais usadas em dosagem e controle de processo.

Cada tipo varia em capacidade e precisão; por exemplo, balanças rodoviárias exigem grande capacidade e robustez, enquanto balanças de bancada industriais priorizam precisão. Verifique necessidades de integração com impressoras, leitores e software de controle.

Como é feito o processo de calibração e manutenção de uma balança industrial?

A calibração deve ser realizada periodicamente por técnico qualificado seguindo normas e, quando necessário, com certificação metrológica. O procedimento inclui verificação da precisão com massas padrão, ajuste dos sensores (células de carga) e registro dos resultados em certificado.

A manutenção preventiva envolve limpeza da plataforma, inspeção das células de carga, checagem das conexões elétricas e atualização de firmware do indicador. Um plano de manutenção reduz erros, garante a confiabilidade das leituras e prolonga a vida útil do equipamento.

Quais cuidados devo ter ao instalar uma balança industrial?

A instalação deve ser feita em superfície nivelada e firme, livre de vibrações e interferências que possam afetar a precisão. Garanta espaço suficiente para manuseio das cargas e acesso para manutenção; em balanças de plataforma, use rampas adequadas e proteção contra impactos.

Também é fundamental verificar a compatibilidade elétrica, aterramento correto e proteção contra umidade e poeira conforme a classificação IP do equipamento. Se a balança fizer parte de um processo fiscal, consulte requisitos de certificação e instalação locais.

Quanto custa uma balança industrial e como avaliar o custo-benefício?

O preço varia muito conforme capacidade, precisão, tipo (plataforma, rodoviária, integrada) e recursos extras como impressora, conectividade e grau de proteção. Pequenas balanças industriais podem custar a partir de alguns milhares de reais; sistemas robustos e rodoviários podem chegar a dezenas ou centenas de milhares.

Para avaliar custo-benefício, compare vida útil prevista, requisitos de calibração, suporte técnico, disponibilidade de peças e eficiência operacional gerada. Em muitos casos, investir um pouco mais em qualidade reduz custos com manutenção e erros ao longo do tempo.